Los avances en automatización industrial han hecho indispensable el uso de soluciones robustas y eficientes para controlar procesos complejos. Entre estas, el sistema de control distribuido (DCS) destaca por su capacidad para coordinar operaciones industriales de forma precisa, segura y escalable. Este artículo profundiza en qué es un DCS, cómo funciona, cuáles son sus componentes clave, ventajas, aplicaciones industriales y las tendencias tecnológicas que están marcando su evolución.

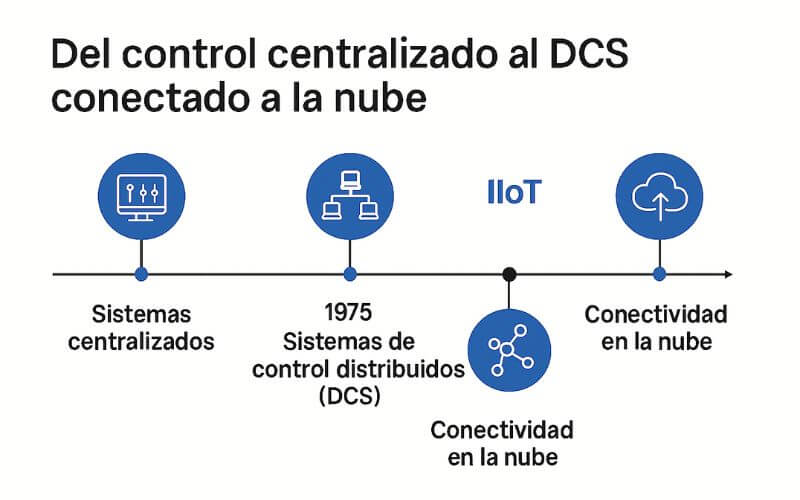

Qué es un DCS en automatización y cómo ha evolucionado

Un DCS (Distributed Control System) es un sistema de automatización que distribuye el control en múltiples nodos o controladores a lo largo de una planta, en lugar de centralizarlo en un solo dispositivo. Esta filosofía mejora la tolerancia a fallos, reduce el cableado y permite mayor escalabilidad.

Los primeros sistemas de automatización eran centralizados, lo cual suponía riesgos elevados por puntos únicos de fallo. A partir de los años 70, con la llegada de los microprocesadores, surgieron los primeros DCS comerciales. Desde entonces, su evolución ha estado marcada por la digitalización, la incorporación de Ethernet industrial, la integración con sistemas MES/ERP y, recientemente, la convergencia con la nube e inteligencia artificial.

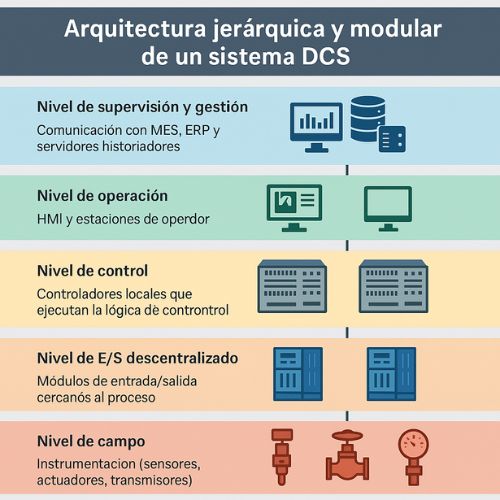

Arquitectura y niveles de un sistema de control distribuido DCS

La arquitectura de un DCS está jerárquicamente organizada en niveles funcionales:

- Nivel de campo: Instrumentación (sensores, actuadores, transmisores).

- Nivel de E/S descentralizado: Módulos de entrada/salida cercanos al proceso.

- Nivel de control: Controladores locales que ejecutan la lógica de control.

- Nivel de operación: HMI y estaciones de operador.

- Nivel de supervisión y gestión: Comunicación con MES, ERP y servidores historiadores.

¿Cómo funciona un DCS en una planta industrial?

El DCS distribuye tareas de control entre múltiples controladores locales. Cada uno recoge datos de sensores, procesa algoritmos de control (como PID) y acciona dispositivos finales. La información fluye a través de redes industriales hacia las estaciones HMI, donde los operadores supervisan y actúan cuando es necesario.

Gracias a esta configuración, un DCS puede manejar en tiempo real cientos de miles de variables, ofreciendo un entorno estable y flexible para la toma de decisiones.

Comparativa: DCS vs PLC vs SCADA

A continuación se muestra una tabla comparativa con las principales características de cada sistema:

| Característica | DCS | PLC | SCADA |

|---|---|---|---|

| Tipo de proceso | Continuo y complejo | Discreto o por lotes | Distribuido geográficamente |

| Aplicación típica | Refinerías, plantas químicas, energía | Maquinaria, líneas de ensamblaje | Oleoductos, redes eléctricas |

| Arquitectura | Distribuida | Centralizada (aunque puede ser modular) | Centralizada con múltiples nodos remotos |

| Supervisión | Integrada en la plataforma | Limitada o con SCADA externo | Alta, enfocada en visualización remota |

| Escalabilidad | Alta (desde unidades hasta plantas completas) | Media | Alta |

| Redundancia | Alta (controladores, redes, servidores) | Limitada según configuración | Alta, depende del diseño |

| Coste inicial | Alto | Medio-bajo | Variable |

| Mantenimiento | Requiere personal especializado | Más sencillo | Medio, depende del sistema |

Mientras un PLC es más rápido para tareas específicas y SCADA ofrece visualización remota, el DCS ofrece una solución integral de control y supervisión con alta disponibilidad.

Beneficios y limitaciones del DCS

Ventajas:

- Alta disponibilidad (redundancia total).

- Integración vertical desde el campo hasta ERP.

- Menor cableado y mayor escalabilidad.

- Interfaces gráficas avanzadas y alarmas unificadas.

- Capacidad de control avanzado (cascada, multivariable, adaptativo).

Limitaciones:

- Coste inicial elevado.

- Requiere personal especializado.

- Menor flexibilidad para cambios locales urgentes.

- Dependencia de proveedor (hardware/software propietario).

Aplicaciones típicas del DCS industrial

El DCS se implementa principalmente en industrias donde la continuidad, seguridad y calidad son críticas:

- Refinerías y petroquímica: Utilizan DCS para controlar unidades como torres de destilación, reformadores y sistemas de craqueo. La coordinación precisa entre múltiples variables de proceso permite maximizar el rendimiento, asegurar la calidad de los productos derivados y garantizar la seguridad operativa en entornos de alta exigencia.

- Industria química/farmacéutica: En estas industrias, el DCS permite una ejecución precisa de recetas y secuencias de proceso por lotes. Su capacidad de trazabilidad completa, gestión de alarmas y cumplimiento normativo (como GMP y FDA) lo hacen indispensable para garantizar la calidad del producto y auditorías exitosas.

- Generación eléctrica: En centrales térmicas o nucleares, el DCS controla en tiempo real procesos críticos como la combustión en calderas, la regulación de turbinas y el control de emisiones. La alta disponibilidad es esencial para mantener la generación continua y reaccionar rápidamente ante cualquier desviación operativa.

- Tratamiento de aguas: El DCS permite la supervisión integral de procesos como la filtración, sedimentación, dosificación de químicos y control de caudal. Además, asegura que los parámetros de calidad del agua cumplan con normativas ambientales, con registros históricos para análisis y auditoría.

- Minería y metalurgia: En plantas de procesamiento de minerales, el DCS regula de forma centralizada equipos como molinos, celdas de flotación y hornos. Su robustez permite operar en ambientes agresivos, optimizando la recuperación del mineral y la eficiencia energética del proceso.

¿Es adecuado para tu organización?

Elegir un DCS depende de factores como:

- Tamaño de la planta y complejidad del proceso.

- Requisitos de disponibilidad y seguridad.

- Presupuesto disponible.

- Capacidad técnica del equipo humano.

Para procesos críticos y entornos con múltiples variables interdependientes, el DCS suele ser la opción más robusta y escalable.

El momento de decidir: ¿estás preparado para el cambio?

La robótica colaborativa no solo representa una evolución tecnológica, sino también una revolución en la forma de trabajar. Los robots colaborativos ofrecen una combinación única de seguridad, eficiencia y adaptabilidad que los convierte en aliados estratégicos para las empresas industriales.

Un paso estratégico hacia la eficiencia industrial

Adoptar un sistema de control distribuido no es simplemente una cuestión tecnológica, sino una decisión estratégica. En industrias donde la precisión, la disponibilidad y la integración de datos son factores diferenciales, el DCS emerge como el aliado que transforma la operación tradicional en un entorno industrial moderno, conectado y resiliente. Las organizaciones que apuesten hoy por esta arquitectura estarán dando un paso firme hacia la eficiencia sostenida y la competitividad futura.

¿Necesitas un sistema de control distribuido para tu planta?

Contacta con nuestro equipo de expertos