En el final de línea de cualquier industria de producción hay un punto crítico que marca la diferencia entre eficiencia y cuello de botella: el paletizado. Cada vez más fábricas confían en soluciones automatizadas como el robot paletizador de caja, capaz de agilizar esa fase clave y reducir tiempos y errores al mínimo. Ahora bien, no todos los sistemas funcionan igual ni ofrecen las mismas ventajas. ¿Qué opciones existen y cómo saber cuál encaja de verdad con tu industria?

¿Qué es un robot paletizador de cajas?

Un robot paletizador es un sistema automático que recoge productos desde una línea de producción y los organiza sobre un palet siguiendo un patrón predefinido. A diferencia del paletizado manual, estos robots aseguran repetibilidad, reducen errores y aumentan la productividad.

Tipos: brazo articulado, pórtico, cartesiano, colaborativo (cobot)

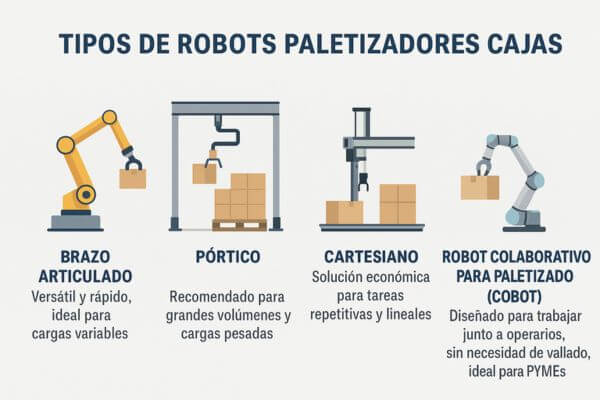

Existen distintos tipos de robots para paletizar, y cada uno responde a necesidades específicas según el entorno de producción, el tipo de carga y el grado de automatización deseado. Elegir el modelo adecuado es clave para obtener el mejor rendimiento y retorno de inversión.

- Brazo articulado: versátil y rápido, ideal para cargas variables.

- Pórtico: recomendado para grandes volúmenes y cargas pesadas.

- Cartesiano: solución económica para tareas repetitivas y lineales.

- Robot colaborativo para paletizado (cobot): diseñado para trabajar junto a operarios, sin necesidad de vallado, ideal para PYMEs.

Ventajas frente a sistemas convencionales

La incorporación de un robot paletizador frente al paletizado manual o mecánico tradicional ofrece múltiples beneficios que impactan directamente en la productividad y seguridad operativa.

- Mayor seguridad y ergonomía.

- Reducción de costes operativos.

- Aumento de la velocidad de paletizado.

- Escalabilidad y adaptabilidad a cambios de producción.

Tipologías y criterios de elección de un robot paletizador

Elegir el robot adecuado depende de las necesidades específicas de cada industria. Factores como la naturaleza del producto, el ritmo de producción, el espacio disponible y el presupuesto determinan qué tipo de robot paletizador es el más eficaz para cada caso. A continuación, se detallan los aspectos técnicos más relevantes que deben evaluarse antes de decidir.

Capacidad y velocidad operativa

Los robots para paletizar pueden alcanzar hasta 1.200 ciclos por hora dependiendo del modelo y la configuración de línea. Esta velocidad es crucial en industrias con alta demanda. En cuanto a la capacidad de carga, los modelos colaborativos (cobots) están diseñados para cargas ligeras (10-20 kg), mientras que los robots pórtico industriales pueden manipular más de 500 kg por ciclo, siendo ideales para productos pesados o embalajes voluminosos.

Espacio, instalación y adaptabilidad

La configuración del espacio disponible en el final de línea es un factor determinante. Los brazos articulados ofrecen gran rendimiento en espacios reducidos gracias a su diseño compacto y rango de movimiento versátil. Los sistemas cartesianos y de pórtico, por su parte, requieren mayores dimensiones y estructuras fijas, pero aportan robustez y precisión en entornos exigentes. Asimismo, la facilidad de integración con líneas existentes mejora la adaptabilidad general del sistema.

Costes, mantenimiento y duración esperada

El coste inicial de un robot paletizador varía según el tipo, marca y nivel de automatización. Sin embargo, la inversión se compensa con una vida útil promedio de entre 10 y 15 años, siempre que se realicen mantenimientos preventivos adecuados. Estos incluyen lubricación de ejes, revisión de componentes eléctricos y actualización del software de control. Un mantenimiento periódico minimiza fallos, reduce paradas no planificadas y garantiza un retorno de inversión sostenible a medio plazo.

Funcionamiento y configuración de los robots paletizadores

Estos sistemas operan mediante controladores programables (PLC) y software especializado.

Programación de patrones

Permite configurar distintos patrones de apilado según el tipo de caja o palet, optimizando espacio y estabilidad de carga.

Integración con líneas existentes y periféricos

El robot puede coordinarse con transportadores, sistemas de visión, etiquetadoras y otras soluciones ya instaladas.

Soluciones llave en mano e instalación profesional con BAMA

En Bama Sistema, ofrecemos soluciones de automatización industrial con robots paletizadores adaptados a cada cliente.

Diagnóstico técnico personalizado

Evaluamos tu línea de producción para seleccionar el sistema que mejor se adapta a tu flujo operativo.

Implementación y puesta en marcha

Nuestros técnicos instalan y calibran el sistema asegurando una transición fluida y sin interrupciones en la producción.

Formación, soporte y mantenimiento post-implementación

Brindamos capacitación a tus operarios, soporte continuo y mantenimiento preventivo para garantizar la máxima eficiencia del sistema.

Comparativa técnica de robots paletizadores

Antes de elegir un sistema de paletizado, es fundamental comparar de forma objetiva las capacidades técnicas de cada tipo de robot. Esta tabla resume los aspectos clave como velocidad, carga máxima, necesidad de vallado y coste estimado, lo que permite identificar rápidamente qué solución se adapta mejor a las necesidades de producción, espacio y presupuesto de cada empresa.

| Tipo de robot | Velocidad (cajas/hora) | Carga máxima | Requiere vallado | Coste relativo |

|---|---|---|---|---|

| Brazo articulado | Hasta 1200 | 50-200 kg | Sí | Medio-Alto |

| Pórtico | Hasta 900 | >500 kg | Sí | Alto |

| Cartesiano | Hasta 600 | 50-100 kg | Sí | Medio |

| Cobot | Hasta 300 | 10-20 kg | No | Bajo-Medio |

¿Necesitas un robot paletizador de cajas?

Contacta con nuestro equipo de expertos

Preguntas frecuentes sobre robots paletizadores

¿Un robot paletizador puede adaptarse a diferentes tamaños de caja?

Sí, mediante sensores y programación flexible, puede ajustarse a distintos formatos.

¿Cuánto tiempo se tarda en instalar un robot paletizador?

Dependiendo de la complejidad, entre 1 y 3 semanas incluyendo pruebas y formación.

¿Es necesario formar a los operarios para usarlo?

Sí, aunque los interfaces son intuitivos, Bama.es ofrece formación completa.

¿Se puede integrar con sistemas existentes?

Totalmente. Se diseña para trabajar con transportadores, sensores y software ya operativos.

¿Qué mantenimiento necesita?

Requiere mantenimiento preventivo periódico: lubricación, revisión de sensores y actualizaciones de software.

¿Cuál es el ROI estimado?

En promedio, entre 12 y 24 meses, dependiendo del volumen de trabajo y reemplazo de mano de obra manual.