Si estás buscando una solución para optimizar procesos, aumentar la eficiencia y garantizar la precisión en operaciones industriales, quizás te habrás preguntado qué es un autómata programable. Ésta es una de las tecnologías clave en la automatización moderna, y en este artículo te explicamos todo lo que necesitas saber para comprender cómo funciona y qué lo hace tan especial e indispensable en cualquier proyecto de automatización industrial.

¿Qué es un autómata programable?

Un autómata programable, también conocido como PLC (Programmable Logic Controller), es un dispositivo electrónico diseñado para controlar y automatizar procesos industriales. Se utiliza para supervisar y gestionar tareas repetitivas o complejas de manera precisa, sustituyendo métodos manuales o tecnologías tradicionales. Estos dispositivos, como su nombre indica, son programados para realizar diferentes tareas y ahí es donde radica su potencia y versatilidad.

Características principales que reúnen los autómatas programables:

- Robustez: Capaz de operar en entornos industriales exigentes.

- Flexibilidad: Se programa según las necesidades específicas de cada tarea.

- Conectividad: Permite integrar y controlar diversos dispositivos industriales.

El funcionamiento de un PLC se basa en un ciclo continuo. Pero si necesitas saber más… te lo explicamos en este otro post: Funcionamiento de un autómata programable.

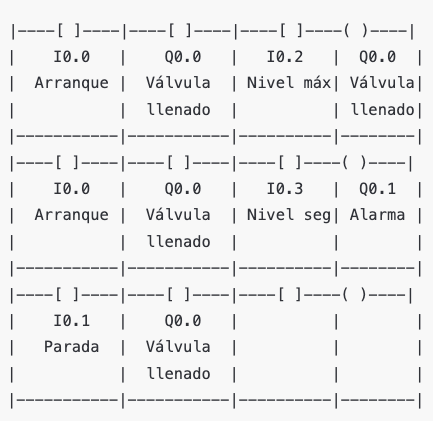

Ejemplo práctico:

Imagina un sistema de llenado de botellas:

- Entrada: Un sensor detecta cuando una botella está en posición.

- Procesamiento: El PLC activa una válvula para llenar la botella.

- Salida: Cuando el nivel de llenado es correcto, la válvula se cierra automáticamente.

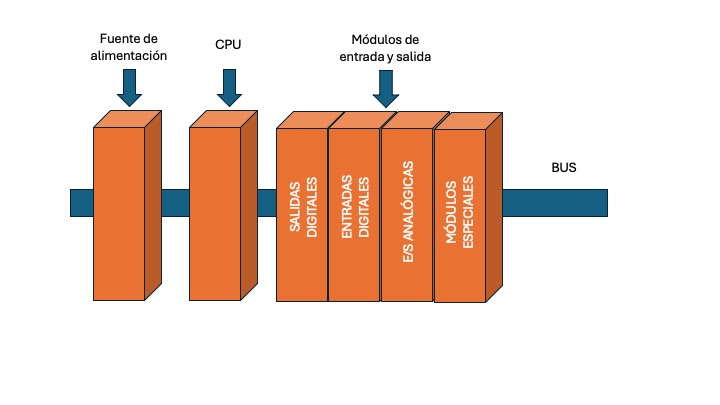

Componentes principales de un autómata programable

1. Unidad Central de Procesamiento (CPU):

- Es el «cerebro» del PLC. Procesa las instrucciones del programa y controla las entradas y salidas.

- Equivalente a la CPU de un ordenador.

2. Módulos de Entrada/Salida (I/O):

- Entradas: Conectan sensores (temperatura, presión, nivel).

- Salidas: Controlan dispositivos como motores, relés o alarmas.

3. Módulos especiales:

Normalmente son temporizadores, contadores, comunicaciones, etc.

4. Fuente de alimentación:

- Proporciona la energía necesaria para operar el PLC.

5. Memoria:

- Almacena el programa de control y los datos temporales generados durante el proceso.

6. Software de programación:

- Herramienta para desarrollar y cargar el programa lógico al PLC.

Ventajas de utilizar autómatas programables

- Reducción de errores: Precisión en la ejecución de tareas repetitivas.

- Flexibilidad: Fácil de reprogramar según las necesidades.

- Eficiencia: Procesos más rápidos y optimizados.

- Seguridad: Minimiza riesgos laborales al asumir tareas peligrosas o repetitivas.

- Conectividad: Compatible con tecnologías modernas, como IoT e Industria 4.0.

Aplicaciones de los autómatas programables

1. Control de maquinaria

- Líneas de ensamblaje: Los PLC gestionan secuencias complejas en la producción, coordinando operaciones de múltiples máquinas para asegurar un flujo eficiente y preciso. Inesem

- Máquinas herramientas: Supervisan y controlan operaciones como taladrado, fresado y torneado, ajustando parámetros en tiempo real para mantener la calidad del producto.

- Robótica industrial: Integran y controlan robots en tareas de soldadura, pintura y montaje, permitiendo una interacción segura y eficiente entre humanos y robots.

2. Automatización de procesos

- Procesos químicos y petroquímicos: Regulan variables críticas como temperatura, presión y flujo en la producción de sustancias químicas, garantizando la seguridad y eficiencia del proceso. Inesem

- Industria alimentaria: Controlan operaciones de envasado, pasteurización y refrigeración, asegurando la calidad y seguridad alimentaria. Itmasterd

- Tratamiento de aguas: Supervisan y ajustan procesos de filtración, cloración y distribución en plantas de tratamiento de agua potable y residual.

3. Gestión de sistemas energéticos

- Plantas de generación eléctrica: Monitorean y controlan turbinas, generadores y sistemas de distribución, optimizando la producción y el consumo de energía.

- Energías renovables: Gestionan sistemas en parques eólicos y plantas solares, ajustando operaciones según las condiciones ambientales para maximizar la eficiencia.

4. Automatización de edificios

- Sistemas HVAC: Regulan calefacción, ventilación y aire acondicionado en edificios comerciales y residenciales, manteniendo condiciones óptimas de confort y eficiencia energética.

- Control de iluminación y seguridad: Gestionan sistemas de iluminación, alarmas y acceso, integrando diversas tecnologías para mejorar la seguridad y eficiencia operativa.

5. Sistemas de transporte y logística

- Control de tráfico: Supervisan y gestionan semáforos y señales en entornos urbanos, mejorando el flujo vehicular y reduciendo congestiones.

- Sistemas de transporte público: Automatizan operaciones en metros, trenes y autobuses, coordinando horarios y rutas para una operación eficiente.

- Almacenamiento y distribución: Gestionan sistemas de almacenamiento automatizado y cintas transportadoras en centros logísticos, optimizando el manejo y distribución de mercancías.

La implementación de autómatas programables en estas áreas no solo mejora la eficiencia y precisión de las operaciones, sino que también incrementa la seguridad y reduce costos operativos. Su capacidad para adaptarse a diversas aplicaciones los convierte en una herramienta indispensable en la industria moderna.

Diferencias entre autómatas programables y otros sistemas de control

| Aspecto | Autómatas programables (PLC) | Sistemas SCADA | Microcontroladores |

|---|

| Flexibilidad | Alta | Muy alta | Limitada |

| Escalabilidad | Media | Alta | Baja |

| Costo inicial | Moderado | Alto | Bajo |

| Aplicación | Control local | Supervisión a gran escala | Dispositivos simples |

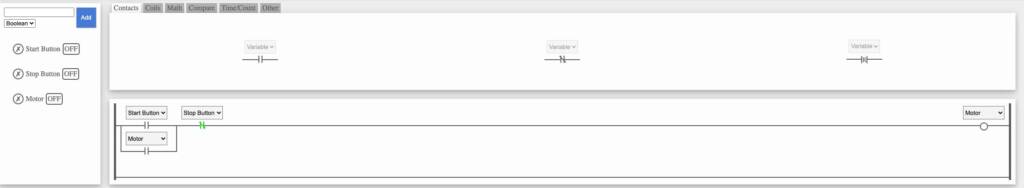

Cómo programar un autómata programable

Programar un autómata programable (PLC) es el arte de traducir necesidades industriales en instrucciones precisas que un controlador puede ejecutar para gestionar procesos de forma automática y eficiente. Este proceso no solo requiere entender los fundamentos de la lógica de control, sino también dominar los lenguajes y herramientas específicas que permiten diseñar, probar y optimizar un programa adaptado a cada aplicación. Desde una sencilla cinta transportadora hasta un complejo sistema de producción, la programación de un PLC es el primer paso para llevar cualquier idea de automatización a la realidad.

Lenguajes de programación de los PLC

Los PLC se programan con lenguajes estándar definidos por la norma IEC 61131-3:

- Ladder Diagram (Diagrama de escalera):

Muy utilizado en automatización industrial, ideal para quienes conocen circuitos eléctricos. - Texto estructurado:

Similar a lenguajes como Python, adecuado para programas complejos. - Lista de instrucciones:

Basado en códigos simples, similar a un lenguaje ensamblador. - Function Block Diagram (FBD):

Visual y fácil de usar, representando operaciones con bloques funcionales. - Sequential Function Chart (SFC):

Excelente para procesos secuenciales con múltiples pasos.

Ejemplo básico (Ladder Diagram):

Tendencias en la evolución de los autómatas programables

- Industria 4.0: Integración de PLCs con redes inteligentes para monitoreo remoto.

- Conectividad avanzada: Uso de protocolos como Ethernet/IP y Profinet.

- Inteligencia artificial: Aplicación en mantenimiento predictivo y optimización de procesos.

Recursos para profundizar en el apasionante mundo de los PLCs

Simuladores recomendados

Prueba simuladores para experimentar con lógica PLC sin hardware físico:

Manuales y documentación gratuita

- Siemens: Guía técnica de PLCs

- Allen-Bradley: Manuales de Rockwell Automation

Foros y comunidades para resolver dudas

Cursos gratuitos y tutoriales

Esperamos que este artículo haya resultado de tu interés.

Si necesitas cualquier información adicional sobre autómatas, programación, etc…, no dudes en contactar con nosotros.

Preguntas frecuentes sobre autómatas programables

1. ¿Qué industrias necesitan PLCs?

Prácticamente cualquier industria que precise automatizar procesos es susceptible de precisar el uso de autómatas programables. Desde procesos simples a maquinaria industrial, el uso de autómatas viene a resolver y simplificar los procesos de automatización.

2. ¿Es costoso implementarlos?

El coste inicial varía en función de la complejidad de los procesos (número de señales a controlar, actuadores, tipología de las señales, etc..), pero se amortiza rápidamente gracias a los beneficios, flexibilidad que aporta y la facilidad de implementar.

3. ¿Son difíciles de aprender?

Con formación adecuada, cualquier persona con conocimientos de automatización puede manejarlos.

4. ¿Se pueden integrar los PLCs con tecnologías como IoT o sistemas en la nube?

Sí, los autómatas programables modernos permiten integrarse con plataformas IoT y servicios en la nube, lo que facilita el monitoreo remoto, la recopilación de datos en tiempo real y el mantenimiento predictivo, clave en entornos industriales digitalizados.

5. ¿Qué mantenimiento requieren los autómatas programables una vez instalados?

El mantenimiento de un PLC suele incluir la revisión de conexiones, actualización de firmware, respaldo del programa, comprobación de entradas/salidas y verificación del estado de los módulos. Un plan de mantenimiento preventivo mejora su fiabilidad a largo plazo.

6. ¿Cuál es la vida útil media de un PLC en un entorno industrial?

La vida útil de un PLC puede superar los 10 o incluso 15 años si se encuentra en condiciones estables y con un mantenimiento adecuado. No obstante, factores como la obsolescencia tecnológica o los cambios en los procesos productivos pueden requerir su actualización anticipada.

7. ¿Qué ventajas tiene externalizar la programación o mantenimiento de PLCs con una empresa especializada?

Externalizar este servicio permite acceder a técnicos con experiencia, reducir errores en la programación, optimizar los ciclos de trabajo y garantizar que las soluciones estén alineadas con las últimas tecnologías y normativas del sector.