¿Una señal 4–20 mA que se desvía apenas unos milivoltios puede hacerte perder un lote completo de producción? ¿Un simple 1 o 0 mal interpretado puede detener toda tu línea? La respuesta es sí. Y es ahí donde cobra sentido entender, con criterio técnico y foco industrial, la diferencia entre señal digital y analógica.

No se trata solo de elegir entre dos formas de transmitir datos. Se trata de fiabilidad, de diagnóstico preventivo, de integración eficiente y de escalabilidad real. Si estás evaluando cómo optimizar tu sistema de control o necesitas justificar decisiones técnicas ante dirección, este artículo te servirá como base objetiva. Sin rodeos, sin tecnicismos vacíos, con datos claros.

¿Qué es una señal analógica?

Las señales analógicas representan variables físicas mediante valores continuos. Son utilizadas, por ejemplo, para medir temperatura, presión o caudal. Un sensor analógico podría enviar una corriente de 4 a 20 mA proporcional a la variable medida.

Estas señales son sensibles a las condiciones ambientales y requieren acondicionamiento (filtrado, amplificación, aislamiento) antes de ser procesadas por un PLC. Sin embargo, ofrecen una representación directa y precisa del fenómeno medido.

¿Qué es una señal digital?

Una señal digital, en cambio, transmite información en forma discreta: estados lógicos (1/0) o datos codificados en bits. Puede representar desde una simple condición (encendido/apagado) hasta un valor numérico completo en protocolos como Modbus o IO-Link.

Estas señales se integran fácilmente en redes industriales y permiten el diagnóstico avanzado, detección de errores, y comunicación de múltiples datos simultáneos. Además, presentan alta inmunidad al ruido electromagnético.

Ventajas y desventajas: analógica vs digital

Comprender las fortalezas y limitaciones de cada tipo de señal es crucial para seleccionar la opción adecuada según la aplicación industrial. A continuación, se detallan las ventajas más relevantes de ambos formatos.

Ventajas de las señales digitales

Las señales digitales aportan un salto cualitativo en cuanto a fiabilidad, diagnóstico y capacidad de integración. Son ideales para entornos donde se requiere trazabilidad, eficiencia de mantenimiento y una comunicación sólida en red.

- Mayor robustez ante interferencias.

- Capacidad de transmitir múltiples datos y metainformación.

- Fácil detección de errores mediante checksums o CRC.

- Integración con sistemas de supervisión y mantenimiento predictivo.

Ventajas de las señales analógicas

Las señales analógicas, por su parte, continúan siendo una solución práctica y rentable en muchos entornos industriales, sobre todo cuando se trata de sistemas existentes o donde se requiere una medición continua sin gran complejidad.

- Simplicidad de implementación (plug-and-play).

- Bajo coste inicial por sensor.

- Compatibilidad universal con cualquier PLC.

- Muy utilizadas en entornos con infraestructura clásica.

Aplicaciones en automatización industrial

La automatización industrial moderna requiere seleccionar la tecnología más adecuada para cada tipo de proceso. Aquí se presentan los casos más representativos donde se emplean señales digitales y analógicas.

Casos de uso para señales digitales

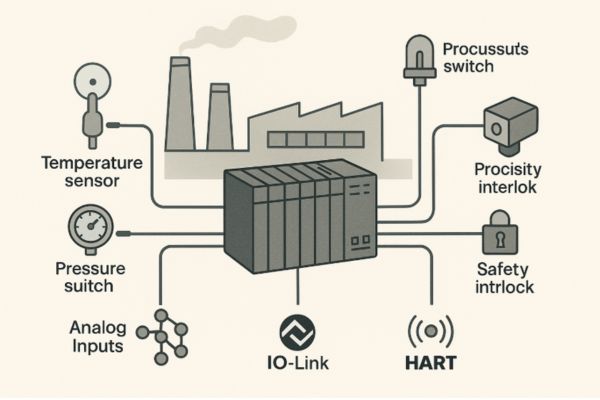

Las señales digitales son la base del control binario y de la comunicación moderna entre dispositivos. Su uso es común en tareas de control, seguridad y sensado puntual de estados.

- Sensores de presencia (fotoeléctricos, finales de carrera).

- Interlocks de seguridad (parada de emergencia).

- Comunicación en buses de campo con sensores inteligentes.

Casos de uso para señales analógicas

Cuando se necesita medir con precisión una variable continua, como temperatura o presión, las señales analógicas siguen siendo la herramienta más efectiva. Son indispensables en la regulación de procesos.

- Transmisores de temperatura o presión 4–20 mA.

- Control de procesos continuos (lazos PID).

- Medición de variables físicas con resolución fina.

Comparativa técnica entre señales analógicas y digitales

Para tomar decisiones informadas en ingeniería, nada mejor que una tabla técnica clara. A continuación, se resumen las diferencias clave entre ambos tipos de señal desde una perspectiva operativa:

| Atributo | Señal Analógica | Señal Digital |

|---|---|---|

| Tipo de valor | Continuo | Discreto (binario o codificado) |

| Precisión | Alta, pero sujeta a ruido | Alta, gracias a procesamiento interno |

| Inmunidad al ruido | Media (mejor en corriente) | Alta |

| Capacidad informativa | Una variable por señal | Múltiples datos por canal |

| Costo inicial por sensor | Bajo | Moderado/Alto |

| Complejidad de integración | Baja | Media/Alta |

| Diagnóstico remoto | Limitado | Avanzado (autodiagnóstico, errores) |

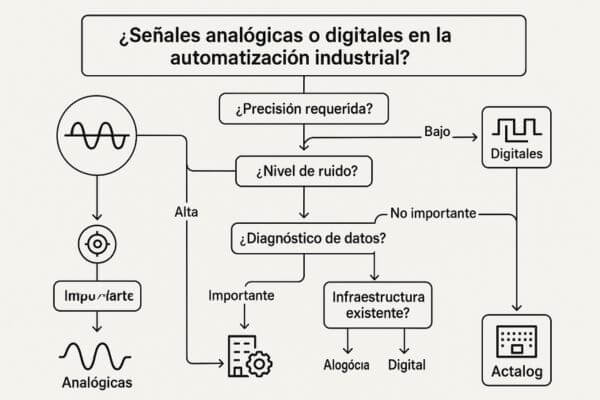

¿Cuál elegir según el caso?

La elección entre señales digitales y analógicas depende de:

¿La instalación es nueva o se trata de una actualización?

¿Se necesita control binario o medición continua?

¿El entorno es propenso a interferencias?

¿Hay necesidad de diagnóstico o mantenimiento predictivo?

¿Cuál es el presupuesto disponible?

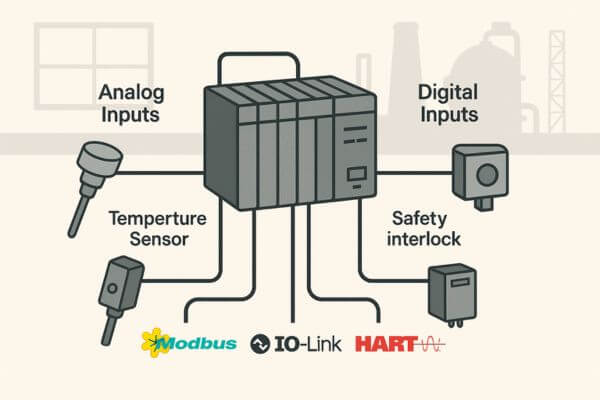

Integración en sistemas industriales

Los sistemas modernos combinan ambos tipos de señales. Un PLC puede recibir entradas analógicas de temperatura y entradas digitales de sensores de seguridad al mismo tiempo. Además, muchas soluciones actuales permiten el uso de protocolos mixtos como HART, que superponen datos digitales sobre señales analógicas 4–20 mA.

Esta convergencia permite mantener infraestructura existente mientras se avanza hacia una mayor digitalización, lo que favorece el monitoreo remoto, la trazabilidad y la eficiencia operativa.

¿Necesitas un robot paletizador de cajas?

Contacta con nuestro equipo de expertos

Preguntas frecuentes sobre señales digitales o análogas

1. ¿Cuál es el estándar más usado en señales analógicas industriales?

El más común es el lazo de corriente de 4 a 20 mA, por su inmunidad al ruido y compatibilidad universal.

2. ¿Las señales digitales pueden usarse en entornos ruidosos?

Sí, son ideales para ello. Los protocolos digitales incluyen mecanismos de corrección y detección de errores.

3. ¿Un mismo sistema puede mezclar señales digitales y analógicas?

Absolutamente. La mayoría de PLCs modernos están diseñados para gestionar ambos tipos simultáneamente.

4. ¿Los sensores digitales requieren programación?

Sí, suelen requerir configuración de direcciones, protocolos y parametrización en el PLC o SCADA.

5. ¿Cuándo conviene mantener una señal analógica?

Cuando la infraestructura ya existe, hay bajo presupuesto o se necesita simplicidad y fiabilidad inmediata.

6. ¿Qué beneficios aporta migrar a señales digitales?

Mayor cantidad de datos, diagnóstico remoto, menos cableado, y preparación para Industria 4.0.

7. ¿Cómo puede ayudar Bama Sistemas en la transición de señales analógicas a digitales?

Bama Sistemas acompaña a empresas industriales en todo el proceso de modernización, desde la auditoría de señalética actual hasta la implementación de soluciones mixtas o 100 % digitales. Esto incluye selección de sensores, diseño de arquitectura de control y puesta en marcha con diagnóstico remoto y mantenimiento predictivo.