¿Tienes que decidir entre un PLC o un DCS y no sabes cuál se adapta mejor a tu planta? Estás ante una elección que impacta directamente en la eficiencia, escalabilidad y seguridad de tus operaciones. Elegir mal puede suponer costes innecesarios, fallos de control o falta de flexibilidad futura. Elegir bien, en cambio, puede optimizar tu producción durante años.

En este artículo te ofrecemos una comparativa clara y técnica entre ambos sistemas, basada en criterios de ingeniería y operación industrial. Además, conocerás cómo BAMA Sistemas puede ayudarte a tomar la mejor decisión según tu tipo de proceso, presupuesto y proyección de crecimiento.

Diferencias clave entre PLC y DCS en entornos industriales reales

Cuando una planta industrial necesita decidir cómo automatizar sus procesos, las diferencias entre un PLC y un DCS no son solo técnicas, sino estratégicas. No se trata simplemente de comparar características, sino de entender cómo cada sistema se comporta en situaciones reales, con procesos en marcha, necesidades de mantenimiento, tiempos de parada, y objetivos de eficiencia. En esta sección desglosamos los contrastes más relevantes entre ambos, con un enfoque práctico que ayuda a tomar decisiones basadas en la realidad del entorno operativo.

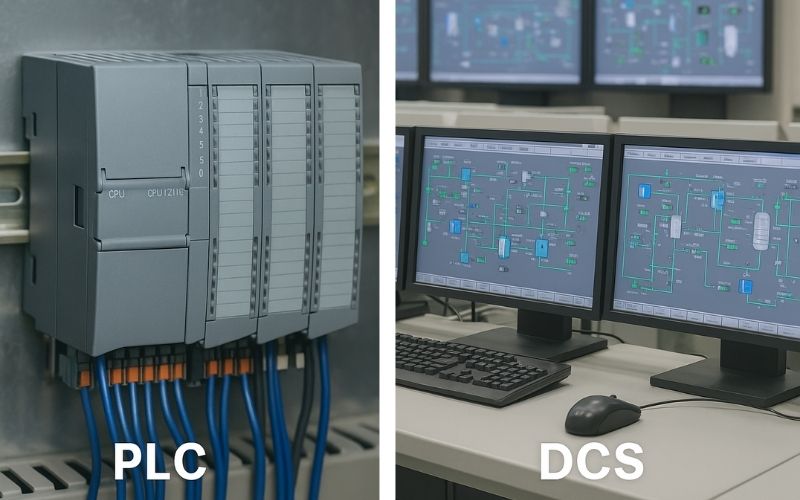

Arquitectura de sistema: centralización vs. distribución jerárquica

El PLC se basa en una arquitectura centralizada: una CPU controla directamente las entradas y salidas conectadas localmente. En cambio, el DCS opera con una estructura jerárquica y distribuida, con múltiples controladores interconectados a través de buses de campo, permitiendo un control más granular y tolerante a fallos en toda la planta.

Escalabilidad y distribución geográfica del control

Los PLC están diseñados para controlar procesos o máquinas individuales. Si la planta crece, es necesario integrar múltiples PLC, lo que puede aumentar la complejidad. El DCS, por su parte, está hecho para escalar: su naturaleza distribuida permite gestionar miles de señales dispersas geográficamente desde una única plataforma.

Redundancia, fiabilidad operativa y criticidad del proceso

El DCS incorpora por diseño redundancia en CPU, fuentes de alimentación y comunicaciones. Esto lo convierte en la mejor opción para procesos críticos 24/7. Los PLC pueden incorporar redundancia, pero con un coste elevado y normalmente como opción adicional.

Tiempo de respuesta y rendimiento en planta

El PLC destaca por su rapidez: tiempos de escaneo de 1-10 ms lo hacen ideal para procesos de alta velocidad, como el control de motores o robótica. El DCS trabaja con ciclos de 100-500 ms, optimizados para procesos continuos con múltiples lazos de control.

Integración con sistemas SCADA, HMI, MES y otros niveles

El DCS está concebido para integrarse directamente con sistemas de supervisión (SCADA), gestión (MES) y planificación (ERP), formando una estructura vertical cohesiva. El PLC, aunque puede conectarse, suele requerir integración externa para alcanzar esos niveles.

Costes de implementación, mantenimiento y escalado

En aplicaciones simples, el PLC es más económico en términos de inversión inicial. Sin embargo, el DCS puede ser más rentable en proyectos grandes por su integración nativa, menor necesidad de programación adicional y herramientas de diagnóstico avanzado.

Ventajas y limitaciones de cada sistema de control

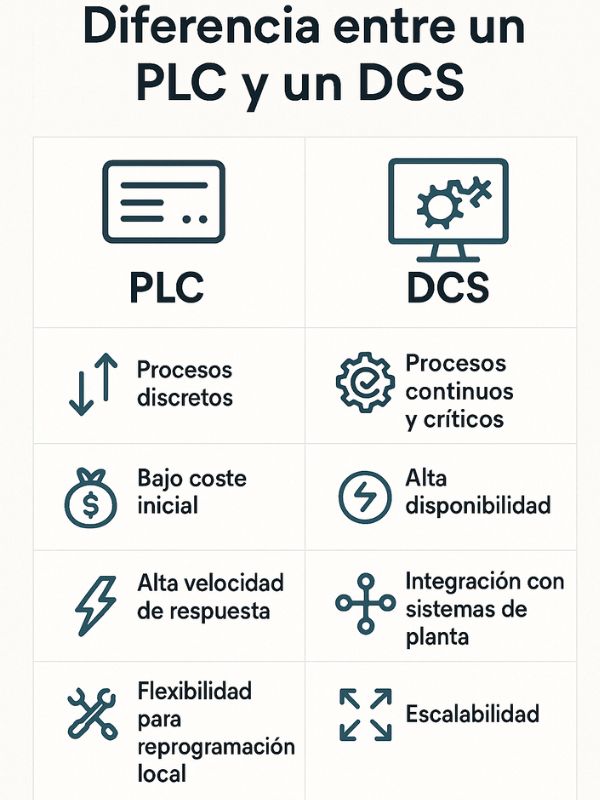

A la hora de valorar qué sistema implementar, es fundamental analizar no solo los beneficios de cada solución, sino también sus posibles restricciones. Tanto el PLC como el DCS tienen puntos fuertes que los hacen ideales para ciertas aplicaciones, y también limitaciones que pueden influir en la decisión dependiendo del contexto industrial. Este cuadro resume de forma clara los aspectos clave de ambos.

A la hora de valorar qué sistema implementar, es fundamental analizar no solo los beneficios de cada solución, sino también sus posibles restricciones. Tanto el PLC como el DCS tienen puntos fuertes que los hacen ideales para ciertas aplicaciones, y también limitaciones que pueden influir en la decisión dependiendo del contexto industrial. Este cuadro resume de forma clara los aspectos clave de ambos.

Cuadro resumen de ventajas y limitaciones:

| Categoría | Aspectos clave | PLC | DCS |

|---|---|---|---|

| Fortalezas | Coste e instalación | Bajo coste inicial y fácil instalación | Alta disponibilidad por redundancia integrada |

| Velocidad de respuesta | Alta velocidad de respuesta | Control avanzado de procesos (PID, cascada, etc.) | |

| Flexibilidad y control | Flexibilidad para reprogramación local | Integración total con sistemas de planta | |

| Escalabilidad | Ideal para procesos discretos | Escalabilidad sin rediseñar arquitectura | |

| Limitaciones | Complejidad del sistema | No gestiona bien sistemas grandes sin SCADA externo | Requiere mayor inversión y personal cualificado |

| Gestión de cambios | — | Cambios menores requieren planificación online (en caliente) |

Criterios técnicos y estratégicos para decidir entre PLC y DCS

Elegir entre un PLC o un DCS no es solo una cuestión de tecnología, sino de entender profundamente las necesidades operativas y de crecimiento de la planta.

Tipo de proceso: discreto vs continuo

Procesos secuenciales y discretos (ensamblaje, robótica, llenado) favorecen el uso de PLC. Procesos continuos y críticos (refinería, energía, agua) son terreno del DCS.

Volumen de señales y complejidad del sistema

Menos de 500 señales suelen estar bien gestionadas por un PLC. Cuando se superan las 1.000 E/S, el DCS se vuelve más eficiente.

Requerimientos de seguridad, redundancia y normativas europeas

El DCS cumple mejor con entornos regulados (farmacéutica, energía), donde la trazabilidad, redundancia y control centralizado son imprescindibles.

Personal disponible y curva de aprendizaje

El PLC es más accesible para técnicos con formación básica. El DCS requiere perfiles técnicos más avanzados, pero reduce la carga operativa una vez implementado.

Compatibilidad con sistemas existentes

Ambos pueden integrarse con SCADA, MES o ERP, pero el DCS lo hace de forma nativa y más eficiente.

Proyección futura: ampliaciones y nuevas tecnologías

Si se prevé crecimiento o integración con tecnologías como IoT o mantenimiento predictivo, el DCS ofrece una base más robusta y escalable.

Casos de uso y situaciones reales ¿PLC vs DCS cual elegir?

Entender la teoría es importante, pero ver cómo se aplican estos sistemas en contextos reales aporta una perspectiva decisiva. A continuación, exploramos ejemplos concretos donde un PLC, un DCS o una combinación de ambos ofrecen soluciones eficaces según las necesidades de cada entorno industrial.

Aplicación típica de un PLC: célula automatizada en embotellado

Cada estación tiene su propio PLC para controlar sensores, válvulas y cintas transportadoras, permitiendo cambios rápidos y ajustes locales.

Caso DCS: planta química con procesos continuos complejos

Una sala de control centralizada supervisa temperatura, presión, caudales y alarmas de múltiples unidades de proceso con la redundancia necesaria.

Ejemplo mixto: sistema híbrido PLC+DCS con control distribuido

En plantas modernas es común ver PLC controlando subsistemas discretos y un DCS supervisando todo el conjunto desde una interfaz única.

Tendencias actuales en automatización industrial

La automatización industrial está evolucionando rápidamente hacia entornos más conectados, seguros y predictivos. Estas tendencias reflejan cómo los PLC y DCS están adaptándose para ofrecer mayor integración, inteligencia operativa y preparación ante los desafíos del futuro.

Convergencia de tecnologías: PAC, edge computing, IoT

Los PLC evolucionan hacia PAC (controladores basados en PC) con capacidad de computación distribuida. El DCS incorpora interoperabilidad con tecnologías emergentes.

DCS abiertos y PLC con funciones distribuidas

La tendencia es que ambos se acerquen: PLC con conectividad IoT y DCS con protocolos estándar como OPC UA, integrándose fácilmente con otros sistemas.

Mantenimiento predictivo y analítica en tiempo real

El DCS facilita el análisis de datos históricos y eventos en tiempo real. Los PLC modernos también empiezan a integrarse con plataformas de analítica.

Ciberseguridad en entornos críticos de planta

El DCS suele incluir capas de ciberseguridad por defecto. En los PLC debe ser añadida según el diseño, siendo más vulnerable si no se implementa correctamente.

Cómo BAMA Sistemas puede ayudarte a elegir y escalar tu sistema de control

Contar con un aliado técnico de confianza puede marcar la diferencia entre implementar un sistema funcional o uno verdaderamente optimizado para tu planta. En BAMA Sistemas, acompañamos a nuestros clientes desde la fase de análisis hasta el soporte continuo, garantizando soluciones de automatización escalables, seguras y adaptadas a cada entorno industrial.

- Asesoría técnica especializada: te ayudamos a identificar el sistema más adecuado para tu proceso, ya sea discreto, continuo o híbrido.

- Diseño de arquitecturas personalizadas: desarrollamos soluciones eficientes basadas en PLC, DCS o combinaciones según las necesidades de tu instalación.

- Servicios de integración, mantenimiento y mejora continua: desde la puesta en marcha hasta la optimización operativa, damos cobertura integral en toda Europa.

- Experiencia demostrada en múltiples sectores: contamos con proyectos exitosos en industrias como alimentación, energía, tratamiento de aguas y farma, tanto en pymes como grandes corporaciones. Contamos con un historial probado de clientes satisfechos en sectores como alimentación, energía, farmacéutico y tratamiento de aguas.

Comparativa rápida para tomar decisiones de cual elegir

Checklist de preguntas clave:

- ¿Es un proceso discreto o continuo?

- ¿Cuál es el volumen total de señales?

- ¿Se requiere alta disponibilidad o tolerancia a fallos?

- ¿Qué nivel de integración con otros sistemas se necesita?

- ¿Cuál es el presupuesto disponible y el plan de expansión?

Tabla comparativa resumen:

| Característica | PLC | DCS |

| Tipo de proceso | Discreto | Continuo |

| Escalabilidad | Limitada | Alta |

| Redundancia | Opcional | Incorporada |

| Tiempo de escaneo | 1-10 ms | 100-500 ms |

| Coste inicial | Bajo | Alto |

| Facilidad de programación | Alta | Media |

| Integración con SCADA/MES | Externa | Nativa |

| Ideal para… | Máquinas individuales | Plantas completas |

Optimiza el control y la eficiencia de tu planta con sistemas PLC, DCS o híbridos diseñados a medida.

Contacta con nuestro equipo de expertos