La automatización industrial ha dado un salto cualitativo con la incorporación de los robots colaborativos, también conocidos como cobots. Diseñados para trabajar junto a los operarios humanos de forma segura y eficiente, estos sistemas se han convertido en una pieza clave en la transición hacia la Industria 4.0. En este artículo exploraremos qué es la robótica colaborativa, sus ventajas, aplicaciones y aspectos fundamentales para su implantación.

¿Qué es un cobot o robot colaborativo?

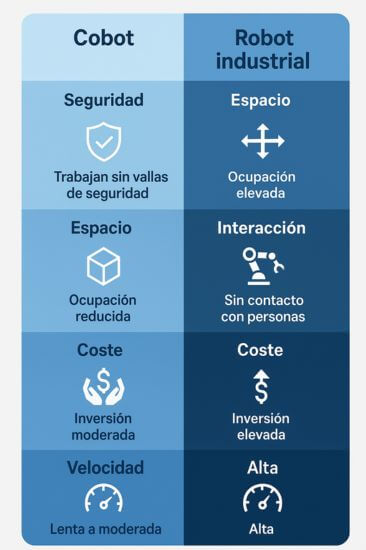

Un robot colaborativo o cobot es un tipo de robot industrial diseñado para interactuar directamente con personas en un entorno compartido. A diferencia de los robots tradicionales, que requieren zonas restringidas por razones de seguridad, los cobots pueden operar sin vallas gracias a su diseño ergonómico, sensores avanzados y sistemas de parada automática ante contacto o proximidad.

Los cobots destacan por su facilidad de programación, adaptabilidad y tamaño compacto. Están equipados con sensores de fuerza, cámaras, y algoritmos que permiten una cooperación fluida con los humanos. Esta capacidad de interacción segura y flexible es la esencia de la robótica colaborativa.

Principales ventajas de los robots colaborativos para empresas

La adopción de cobots ofrece numerosos beneficios tangibles:

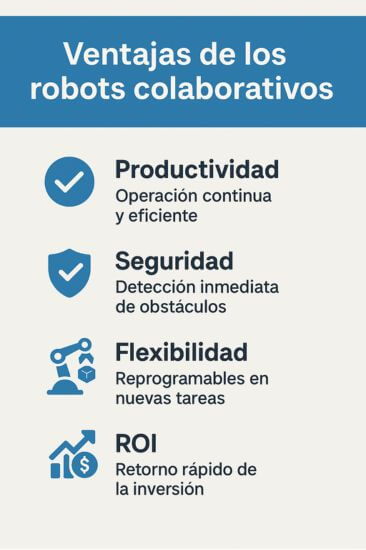

- Incremento de la productividad: los cobots pueden operar de forma continua sin fatiga, lo que permite mantener un ritmo constante de trabajo durante las 24 horas. Reducen significativamente los tiempos de ciclo al encargarse de tareas repetitivas o monótonas, permitiendo que los operarios humanos se concentren en labores de mayor valor añadido. Además, su precisión milimétrica disminuye el margen de error en procesos críticos.

- Seguridad en el entorno laboral: gracias a sus sensores de par y fuerza, los cobots se detienen de inmediato ante cualquier contacto con una persona. Esto reduce el riesgo de accidentes laborales y elimina la necesidad de instalar vallas protectoras. La interacción directa con operarios mejora la ergonomía y evita sobreesfuerzos físicos innecesarios.

- Flexibilidad y reutilización: los cobots pueden ser reprogramados para nuevas tareas con relativa facilidad, incluso sin conocimientos avanzados de programación. Su tamaño compacto y diseño modular permite desplazarlos entre distintas estaciones de trabajo o proyectos, maximizando el uso de la inversión realizada.

- Retorno de inversión (ROI): muchas empresas logran amortizar la inversión en menos de un año. Esto se debe a la reducción de tiempos improductivos, menores costes de personal en tareas repetitivas, disminución de errores y un uso más eficiente de los recursos. Además, el incremento de la calidad del producto final también repercute positivamente en la rentabilidad global del proceso productivo.

Aplicaciones industriales de los cobots en España

Los robots colaborativos están presentes en diversos sectores industriales, aportando eficiencia, seguridad y precisión:

- Montaje de piezas: en sectores como la automoción y la electrónica, los cobots ejecutan tareas de ensamblaje con gran precisión, asegurando consistencia y reduciendo defectos de fabricación. Además, permiten operar en líneas mixtas junto a operarios sin necesidad de reestructurar completamente el entorno de trabajo.

- Paletizado y embalaje: gracias a su capacidad para manipular cargas con repetibilidad y rapidez, los cobots mejoran los procesos logísticos al final de la línea de producción. Pueden adaptarse a diferentes tamaños de cajas o productos sin necesidad de reprogramaciones complejas.

- Soldadura y corte: utilizados en metalurgia y fabricación de maquinaria, aportan estabilidad en tareas que requieren movimientos precisos y constantes. Su integración reduce la exposición del personal a riesgos térmicos o físicos.

- Pick-and-place: ideal para la manipulación rápida y ordenada de objetos, optimizando la logística interna, el empaquetado o la alimentación de otras máquinas. Los cobots reconocen patrones y ajustan sus movimientos según el entorno y la tarea.

También se utilizan en sectores como alimentación, farmacéutico y bienes de consumo, donde la adaptabilidad, limpieza y facilidad de validación son prioritarias. Su versatilidad los convierte en una opción viable tanto para grandes compañías como para pymes con necesidades específicas de automatización y presupuestos ajustados.

Cómo integrar cobots en tu planta

Para una integración eficaz y segura, es clave contar con una empresa de robótica industrial que ofrezca asesoramiento técnico, soluciones personalizadas y soporte continuo durante todo el proceso.

Para incorporar la robótica colaborativa con éxito es necesario:

- Evaluar el entorno de trabajo: considerar el espacio disponible, el tipo de tareas y el flujo de trabajo.

- Verificar la normativa de seguridad: cumplir con los estándares europeos (marcado CE, directiva de máquinas, ISO/TS 15066).

- Capacitar al personal: formar a operarios, técnicos y supervisores en el uso seguro y eficiente de los cobots.

La colaboración entre ingeniería, producción y prevención de riesgos es esencial para una implantación exitosa.

Tendencias y futuro de la robótica colaborativa

La evolución de la robótica colaborativa está marcada por:

- Integración de inteligencia artificial (IA): para mejorar el reconocimiento de patrones, el aprendizaje adaptativo y la toma de decisiones autónoma.

- Sistemas de visión avanzados: que permiten mayor precisión en entornos no estructurados.

- Crecimiento del mercado: se prevé un aumento significativo en la adopción de cobots en España hasta 2028, impulsado por la necesidad de mayor eficiencia.

- Regulaciones específicas: consolidación de normativas de colaboración humano-robot para garantizar entornos seguros.

Factores clave para elegir el cobot adecuado

Antes de adquirir un robot colaborativo, se deben analizar criterios como:

- Carga útil: capacidad de levantar objetos sin afectar su precisión. Es esencial elegir un cobot con una carga útil que se ajuste a las tareas previstas, sin sobredimensionar ni comprometer su agilidad.

- Alcance: distancia que puede cubrir en su área de trabajo. Debe evaluarse según la disposición del puesto, el tamaño de las piezas y el acceso requerido para realizar tareas sin interferencias.

- Repetibilidad y velocidad: fundamentales para tareas que exigen alta precisión y ritmos de producción exigentes. Un buen balance entre ambos parámetros garantiza una operación eficiente y sin errores.

- Certificaciones: cumplimiento con normativas de seguridad como ISO/TS 15066 y compatibilidad con herramientas o accesorios del entorno de trabajo. Asegura una integración sin problemas con otras tecnologías existentes.

- Análisis de ROI: evaluar el impacto económico en productividad, reducción de errores, mejora de la calidad y tiempos de implementación. Considerar los costes directos e indirectos a lo largo del ciclo de vida del cobot también es clave.

Diagnóstico → prueba piloto → escalado

El proceso ideal de adopción de cobots incluye:

- Diagnóstico: identificación de procesos repetitivos o peligrosos que puedan ser automatizados. Se analiza el flujo de trabajo, la carga operativa del personal y las áreas con mayor potencial de mejora.

- Prueba piloto: implementación en una celda específica para validar su funcionamiento. Aquí se evalúa la eficacia real del cobot, se ajustan parámetros y se forma al personal.

- Escalado: extensión del uso de cobots a otras áreas tras analizar resultados, identificar mejoras y optimizar su aplicación. Es una fase crucial para maximizar el retorno de la inversión a nivel global.

KPIs a medir: productividad, ergonomía, seguridad

Para justificar y optimizar la inversión en robótica colaborativa, es clave definir indicadores que permitan evaluar de forma objetiva el impacto de los cobots en la organización:

- Productividad: incluye métricas como unidades producidas por hora, tiempos de ciclo por operación, eficiencia general del equipo (OEE) y reducción de tiempos de inactividad. Un aumento sostenido de estos valores indica una mejor gestión de recursos y mayor capacidad de producción.

- Ergonomía: se mide a través de la disminución de incidentes por esfuerzo repetitivo, mejora en las condiciones posturales de los operarios, niveles de satisfacción del personal y reducción de días de baja médica. Los cobots asumen tareas físicamente exigentes, liberando a los trabajadores de movimientos repetitivos y cargas innecesarias.

- Seguridad: indicadores como número de accidentes, cumplimiento de normativas de seguridad laboral, frecuencia de paradas por riesgo, y tiempo medio sin accidentes (MTTF). Una integración segura reduce costes asociados a siniestralidad y mejora el clima laboral.

Estos KPIs permiten realizar ajustes continuos, identificar cuellos de botella y optimizar el rendimiento de la planta, fortaleciendo la toma de decisiones basada en datos.

El momento de decidir: ¿estás preparado para el cambio?

La robótica colaborativa no solo representa una evolución tecnológica, sino también una revolución en la forma de trabajar. Los robots colaborativos ofrecen una combinación única de seguridad, eficiencia y adaptabilidad que los convierte en aliados estratégicos para las empresas industriales.

¿Listo para transformar tu planta con robótica colaborativa?

Contacta con nuestro equipo y descubre cómo los cobots pueden mejorar la productividad, la seguridad y la eficiencia de tu industria.